芯片制造中的抗反射涂层介绍

文章来源:半导体与物理

原文作者:jjfly686

本文介绍了用抗反射涂层来保证光刻精度的原理。

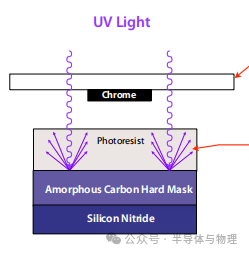

在半导体芯片制造的光刻工艺中,光刻胶(Photoresist)的曝光精度直接决定了最终电路图案的准确性。然而,基底材料对紫外光(UV)的反射会导致光刻胶的异常曝光,引发图案变形。Bottom Anti-Reflective Coating(BARC,抗反射涂层)正是为了解决这一问题而被引入的关键材料。

一、为什么需要BARC?

在光刻过程中,紫外光透过光掩膜(Photomask)照射到光刻胶上,光刻胶的感光区域发生化学反应,显影后形成所需图案。然而,当紫外光到达基底材料(如非晶碳硬掩膜、氮化硅等)时,部分光线会反射回光刻胶,导致本不应曝光的区域被二次曝光。这种现象称为驻波效应(Standing Wave Effect)或反射干扰。

未使用BARC的后果:

1、反射光与入射光叠加,造成光刻胶的过度曝光。

2、显影后,过度曝光区域的光刻胶被异常去除,导致图案边缘模糊、变形。

3、变形图案无法在后续蚀刻中保护硬掩膜,最终导致芯片结构的精度失控。

二、BARC的工作原理

BARC是一层涂覆在光刻胶与基底之间的薄膜,通过破坏性干涉消除反射光。其核心原理如下:

1、光学干涉:

入射的紫外光在BARC表面(界面1)和基底表面(界面2)分别发生反射。

通过精确控制BARC的厚度和折射率,使两束反射光的相位差为180°(半波长),振幅相互抵消,从而大幅降低反射光强度。

2、材料选择:

BARC的折射率需介于光刻胶和基底材料之间,通常为1.5~2.0(接近光刻胶的折射率)。

厚度由公式 d = λ/(4n) 决定(λ为光波长,n为BARC折射率),以确保相位差条件。

三、BARC的三大核心作用

1、抑制反射干扰:

消除基底反射光,避免光刻胶的异常曝光,保障图案边缘的锐利度。

2、提高工艺窗口:

减少曝光剂量和焦距的敏感性,提升光刻工艺的容错能力。

3、改善基底平坦性:

BARC可填充基底表面的微小凹凸,为光刻胶提供更均匀的涂覆基础。

- 倾佳电子B3M010C075Z碳化硅MOSFET深度分析:性能基准与战略应用

- 能源新秘:耐达讯自动化Modbus RTU 转 Profibus 如何盘活智能水表?

- Quartus Prime Pro 25.1版本的安装和使用

- 串口以太网模块与三菱以太网通信处理器的 FX3U PLC - 触摸屏通讯应用案例

- 图扑数字孪生静态交通一网统管 | 智慧停车场合集

- 【有资料】开源CW32L011电机驱动器,硬件支持FOC

- ZWS云平台:储能经销商和终端业主的智能助手

- 倾佳电子代理的基本半导体驱动IC及电源IC产品力深度解析报告

- 东芝亮相2025上海国际电力元件和可再生能源管理展览会

- 推拉力测试机测试模块选择,看完选择不迷茫

- 加氢站和电力系统,谁是AEM产业化破局的关键?

- 翼辉软PLC方案的技术创新与实践

- AI安防选什么主板?杰和IB3-761靠“算力精准+多接口”出圈

- 信捷XS STUDIO编程软件V2.3.2版本的全新功能

- 诚迈科技与理想汽车签署合作备忘录,携手共建理想星环OS开源生态

- 光通信测试领域的精准利器:Agilent N7768A 多端口光开关解析