芯片制造中的抗反射涂层介绍

文章来源:半导体与物理

原文作者:jjfly686

本文介绍了用抗反射涂层来保证光刻精度的原理。

在半导体芯片制造的光刻工艺中,光刻胶(Photoresist)的曝光精度直接决定了最终电路图案的准确性。然而,基底材料对紫外光(UV)的反射会导致光刻胶的异常曝光,引发图案变形。Bottom Anti-Reflective Coating(BARC,抗反射涂层)正是为了解决这一问题而被引入的关键材料。

一、为什么需要BARC?

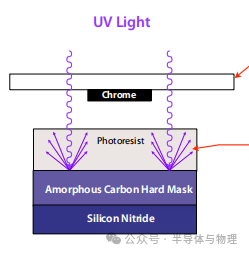

在光刻过程中,紫外光透过光掩膜(Photomask)照射到光刻胶上,光刻胶的感光区域发生化学反应,显影后形成所需图案。然而,当紫外光到达基底材料(如非晶碳硬掩膜、氮化硅等)时,部分光线会反射回光刻胶,导致本不应曝光的区域被二次曝光。这种现象称为驻波效应(Standing Wave Effect)或反射干扰。

未使用BARC的后果:

1、反射光与入射光叠加,造成光刻胶的过度曝光。

2、显影后,过度曝光区域的光刻胶被异常去除,导致图案边缘模糊、变形。

3、变形图案无法在后续蚀刻中保护硬掩膜,最终导致芯片结构的精度失控。

二、BARC的工作原理

BARC是一层涂覆在光刻胶与基底之间的薄膜,通过破坏性干涉消除反射光。其核心原理如下:

1、光学干涉:

入射的紫外光在BARC表面(界面1)和基底表面(界面2)分别发生反射。

通过精确控制BARC的厚度和折射率,使两束反射光的相位差为180°(半波长),振幅相互抵消,从而大幅降低反射光强度。

2、材料选择:

BARC的折射率需介于光刻胶和基底材料之间,通常为1.5~2.0(接近光刻胶的折射率)。

厚度由公式 d = λ/(4n) 决定(λ为光波长,n为BARC折射率),以确保相位差条件。

三、BARC的三大核心作用

1、抑制反射干扰:

消除基底反射光,避免光刻胶的异常曝光,保障图案边缘的锐利度。

2、提高工艺窗口:

减少曝光剂量和焦距的敏感性,提升光刻工艺的容错能力。

3、改善基底平坦性:

BARC可填充基底表面的微小凹凸,为光刻胶提供更均匀的涂覆基础。

- 数据中心储能电站远程监控管理系统方案

- 电压放大器如何成为超声波检测的“精密听诊器”

- BNC弯公头结构尺寸与标准说明

- 存储涨价下的瑞芯微DDR实操适配指南|吃透特殊颗粒,盘活每一颗物料

- 华工激光与阿丘科技达成战略合作,引领“激光+AI”融合新范式

- 基于灵动MM32F0140微控制器的汽车传感控制

- OBOO鸥柏丨工业级智能工控屏一体机降低物流仓储运营管理终端

- 人形机器人开发观察:如何搞定全身40+关节的亚毫秒级同步控制?

- 深入解析U-Boot核心文件board_f.c:知识点、调试要点与开发价值

- BNC同轴连接器规格参数与选型指南

- 基于瞬态CFD模拟的航空齿轮泵在变工况下压力-流量脉动特性与流固耦合响应分析

- 电磁屏蔽箱在电磁干扰(EMI)诊断工程中的应用

- 解析得物商品详情:API 接口调用实践与数据结构分析

- 尺寸小50%:DL28系列连接器何以正替代IEC60309插头成AI服务器新宠?

- 国巨 JB06F 系列 0603 贴片保险丝:小型电子设备的可靠过流防护之选

- 三电平变换器拓扑中点电压平衡控制策略与工程实现