热管理难题别发愁!健翔升教你搞定高功率 PCB

某新能源车用IGBT模块的失效分析显示,80%的故障源自热循环导致的焊点疲劳。当PCB局部温升超过85℃时,每升高10℃器件寿命衰减50%。热管理已成为电动汽车、光伏逆变器等高功率场景的核心战场。

材料选型中的热力学博弈

基材导热系数陷阱

传统FR-4的导热系数仅0.3W/mK,而铝基板(MCPCB)可达2.0W/mK。但实测发现:

1.1.5mm厚铝基板在150W/cm²热流密度下,仍存在22℃的横向温差,采用陶瓷填充树脂基板(如Laird Tflex HD900,导热系数9W/mK),温差可缩小至8℃。

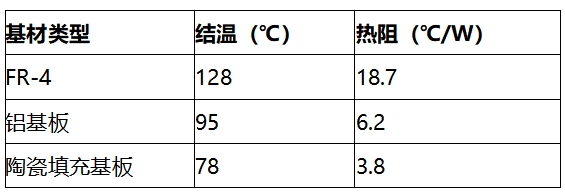

某5G基站PA模块实测数据:

铜厚设计的隐藏价值

在48层服务器主板案例中,将电源层铜厚从2oz增至3oz:

通流能力提升30%,但热耦合效应导致相邻信号层温升提高15℃。

平衡方案:采用局部厚铜(目标区域3oz+,其他区域1oz),配合2mm间距散热过孔阵列。

结构设计的破局之道

1.金属嵌埋技术实战

某军工雷达电源模块在PCB内部嵌入0.6mm厚铜块:

2.热源点温降41℃(从127℃降至86℃)

但需警惕CTE失配:铜块(17ppm/℃)与FR-4(14ppm/℃)的膨胀差在-40~125℃循环中会产生0.15mm形变

解决方案:在铜块边缘设置0.3mm缓冲槽,填充高弹性硅胶(硬度 Shore A 40)。

立体散热架构创新

电动汽车控制器案例:

传统方案:底部散热器+导热垫(热阻0.8℃/W)

改进方案:PCB内部打通3×3mm²散热通道,直接灌注液态金属(镓铟合金)

实测对比:

仿真与现实的鸿沟跨越

某光伏逆变器项目显示,当使用Flotherm仿真时:

①稳态工况误差<5%

②瞬态冲击工况误差可达30%(因未考虑焊料蠕变特性)

校正方法:

在ANSYS Icepak中导入实际回流焊曲线数据

将SAC305焊料的蠕变模型(Norton Power Law)写入材料库

设置非线性接触热阻(0.05~0.15℃·cm²/W动态区间)

实测验证:经过模型修正后,瞬态温度预测误差压缩至8%以内,器件布局优化效率提升60%。

审核编辑 黄宇

- ZWS云平台:储能经销商和终端业主的智能助手

- 倾佳电子代理的基本半导体驱动IC及电源IC产品力深度解析报告

- 东芝亮相2025上海国际电力元件和可再生能源管理展览会

- 推拉力测试机测试模块选择,看完选择不迷茫

- 加氢站和电力系统,谁是AEM产业化破局的关键?

- 翼辉软PLC方案的技术创新与实践

- AI安防选什么主板?杰和IB3-761靠“算力精准+多接口”出圈

- 信捷XS STUDIO编程软件V2.3.2版本的全新功能

- 诚迈科技与理想汽车签署合作备忘录,携手共建理想星环OS开源生态

- 光通信测试领域的精准利器:Agilent N7768A 多端口光开关解析

- 中国最大传感器公司,进入英伟达供应链!

- 金升阳LD20-26BxxR2系列AC/DC电源产品优势

- 基于仿生蒲公英等温放大系统的无线细胞传感器及其对循环肿瘤细胞的超灵敏检测

- 决定自动驾驶摄像头质量的因素有哪些?

- PWM转4-20mA集成方案——GP315

- 【项目实战】基于WS63的鸿蒙星闪红外遥控车(循迹、超声波避障、远程控制、星闪/红外遥控)有教程代码